Плазма - ионизированный газ, содержащий электрически заряженные частицы и способный проводить ток.

Ионизация газа происходит при его нагреве. Степень ионизации тем выше, чем выше температура газа. В центральной части сварочной дуги газ нагрет до температур 5000-30000° С, имеет высокую электропроводность, ярко светится и представляет собой типичную плазму. Плазменную струю, используемую для сварки и резки, получают в специальных плазматронах, в которых нагревание газа и его ионизация осуществляются дуговым разрядом в специальных камерах.

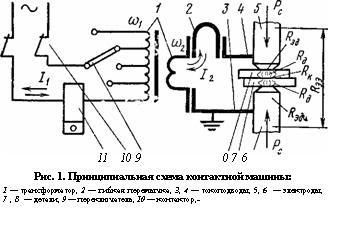

Дуговую плазменную струю для сварки и резки получают по двум основным схемам. При плазменной струе прямого действия изделие включено в сварочную цепь дуги, активные пятна которой располагаются на вольфрамовом электроде и изделии. При плазменной струе косвенного действия активные пятна дуги находятся на вольфрамовом электроде и внутренней или боковой поверхности сопла. Плазмообразующий газ может служить также и защитой расплавленного металла от воздуха. В некоторых случаях для защиты расплавленного металла используют подачу отдельной струи специального, более дешевого защитного газа. Газ, перемещающийся вдоль стенок сопла, менее ионизирован и имеет пониженную температуру. Благодаря этому предупреждается расплавление сопла. Однако большинство плазменных горелок имеет дополнительное водяное охлаждение.

- Рис. 1. Схема плазматронов

- а) — плазматрон косвенного действия;

- б) — плазматрон прямого действия.

Дуговая плазменная струя - интенсивный источник теплоты с широким диапазоном технологических свойств. Ее можно использовать для нагрева, сварки или резки как электропроводных металлов, так и неэлектропроводных материалов, таких как стекло, керамика и др. (плазменная струя косвенного действия). Тепловая эффективность дуговой плазменной струи зависит от величины сварочного тока и напряжения, состава, расхода и скорости истечения плазмообразующего газа, расстояния от сопла до поверхности изделия, скорости перемещения горелки (скорости сварки или резки) и т. д. Геометрическая форма струи может быть также различной (квадрат, ной, круглой и т. д.) и определяться формой выходного отверстий сопла.

Взято тут.